Dernière mise à jour: 15 mai 2004

La construction d'un Ilur en petites lattes.

Décembre 2001

Cet article relate la construction d'un Ilur par quelques amateurs qui n'avaient jamais touché un outil à bois avant de se lancer dans l'aventure. Le texte a progressé en temps réel, au fil des progrès et galères du chantier (tant pis pour le suspense, je peux révéler dès maintenant que le bateau a été terminé).

|

|

|

Le récit qui suit ne vous épargnera aucun détail. L'idée étant que l'on trouve toujours plus neuneu que soi, et qu'il est donc difficile de prévoir ce qui pourrait être utile...

Les remarques qui m'ont tout de même paru pouvoir être plus intéressantes apparaissent dans la suite en gras, ce qui peut permettre à un lecteur pressé d'aller à l'essentiel (mais si vous êtes très bricoleur, même les zones en gras vous paraîtront sans doute triviales).

Comme vous le verrez dans ce qui suit, la première grosse difficulté à laquelle se heurte un constructeur novice en région parisienne est la recherche de fournisseurs. (Il y a avait dans le temps une page de liens ici, mais elle était obsolète).

Si vous envisagez une construction et voulez avoir une idée du budget, j'ai mis les comptes en ligne.

Et si vous avez des questions, remarques, encouragements, astuces à me communiquer, vous pouvez me joindre là.

20-12-2001

Réception du livret, plans et livres complémentaires. Début de cogitation.

Pas de place sous le hangar de Nautique Sèvres pour le moment, mais je commencerais bien à tracer et fabriquer les gabarits, si seulement il y avait moyen de trouver du cp de 5... Pénurie générale dans le coin.

Où acheter le bois ? Chez trucrama, tout s'arrête a 2m50!

28-12-2001

Acheté panneau cp 5mm chez casto. Pas évident à ramener sur le toit d'une voiture. 2.5m x 1.2m de cp de 5mm c'est trop grand,trop souple, il faut des tasseaux pour rigidifier et amarrer. Même avec des tasseaux, c'est max 50Km/H, il vaut mieux éviter l'autoroute.

Les panneaux agglo font 3mx1.85, pas moyen de caser tous les gabarits dans 2 panneaux...

11-01-2002 6H

Acheté du medium de 10mm pour les gabarits. Le médium était à peine (10F) plus cher que l'agglo (77F/m2 environ, Castorama).

Tracé les couples sur le panneau de cp, puis découpé une bache polyane pour les reports.

12-01-2002 2H

Report de la forme de C9 sur le medium, avec une feuille de polyane. Cela n'inspire pas confiance, mais cela ne marche pas mal en fait.

Surtout ne pas tirer sur le polyane. L'étaler, le fixer (4 punaises) et c'est tout. La seule manière pour ne pas provoquer de déformation c'est de ne pas mettre sous tension.

Pour reporter la courbe sur le gabarit, j'ai trouvé assez pratique d'utiliser un pointeau (vieux tournevis d'horloger limé en pointe), et un petit marteau. On pointe à travers le polyane. On peut faire pas mal de points sans gros efforts, avec seulement un peu de patience. Cela donne le même résultat que les clous sans tête suggérés dans le manuel, avec beaucoup moins de peine ! Après, il n'y a plus qu'à relier les points à main levée. En se couchant et en faisant glisser le bras au sol, en pseudo-compas, cela ne marche pas mal. Répéter chaque mouvement avant de tracer !

Finalement, vérification de quelques points de la courbe, ce n'est pas mal, et bien symétrique.

14-01-2002 5H

Continue découpe gabarits. C8 C7 ...

Le report avec de la bache polyane est vraiment difficile à cause des plis de la bache pliée. Il faudrait partir d'un film en rouleau pour que cela s'étale correctement. C8 a au moins 3 mm d'erreur dans le haut, j'hésite à le refaire. Comme je m'étais bien appliqué sur C9, il était réussi, je me suis dit c'est facile, trop décontracté sur C8, résultat c'est raté. Cela doit être une règle: on rate toujours le 2ème couple!

Pour C7 j'ai tracé le cadrillage sur le gabarit avant de mettre le polyane, ce qui m'a permis de mieux positionner ce dernier en faisant coincider certains points remarquables, et le résultat est bon. Finalement, il faut tout de même tendre *un peu* le polyane.

Mais cela prend un temps fou. Ca serait 10 fois plus facile et 2 fois plus rapide avec une grande feuille de calque.

15-01-2002 3H

C6 +1/2 C5

Donc en fait, pour que cela marche bien avec le polyane il faut:

- Lors du tracé, bien étaler et fixer le polyane. Il ne faut pas essayer d'effacer les très gros plis, mais il ne faut pas que cela soit lâche non plus.

- Bien marquer les points remarquables: intersections des longitudinales et des horizontales avec la courbe du couple, et entre eux.

- Tracer horizontales et longitudinales sur le gabarit.

- Lors du report, fixer soigneusement le polyane de maniere a faire coincider le quadrillage et les bouts de ligne tracés aux intersections sur le polyane.

- Après le tracé, mais avant la coupe (!) mesurer les ouvertures et les hauteurs. Corriger la courbe si nécessaire, mais normalement les écarts sont faibles: tenir compte du fait que la courbe lissée ne passe peut-être pas exactement sur les cotes du tableau.

16-01-2002 3H

Découpe C5-C4

17-01-2002 3H

Découpe C3-C2

19-01-2002 2H

Début du tracé avant et arrière.

Un compas est beaucoup plus facile et précis à utiliser qu'une

équerre pour tracer une perpendiculaire (évident?) Se référer à un

manuel de maths de CM2 pour la méthode  .

.

Pour ceux qui sont nuls en géométrie et n'ont plus d'enfants en primaire:

Pour tracer la perpendiculaire qui passe par A, on trace les points B et C à égale distance de A (avec le compas !), puis on agrandit le compas et on trace deux cercles identiques de centres B et C. Le point D où ils se coupent est sur la perpendiculaire. Si on n'a pas de compas assez grand pour obtenir une bonne précision il suffit de clouer 3 clous sur une latte (pour le centre et les 2 tailles de cercle).

20-01-2002 2H

Tracé du tableau et de l'étambot.

21-01-2002 2H

Tracé de l'étrave et découpe des trous dans les gabarits pour les cales d'écartement. Pas de découpes pour serre-joints pour le moment, je ne suis pas persuadé que l'on en ait tant besoin que celà avec les petites lattes, on les fera à la demande.

Remarque 8 mois après: en fait on en a un max besoin ! Mais je continue à penser que c'est plus pratique de faire les trous à la demande avec une grosse mèche à bois que de prédécouper le gabarit.

24-01-2002 2H

Fin du tracé, découpe du gabarit de l'étambot. Envoi de fax à différents menuisiers pour le bois.

05-02-2002

Toujours pas de réponse des menuisiers! Et pas de place sous le hangar non plus d'ailleurs. Donc chômage technique.

Les clous crantés inox, cela n'a pas l'air évident à trouver non plus. Le BHV en avait 450 g en tout et pour tout (à prix d'or et il en faut dans les 5kg !).

Et le choix des colles! Le livret dit que l'on peut utiliser de l'epoxy ou de la polyuréthane, mais tout le monde a l'air de construire avec de l'epoxy.

02-04-2002 2H

Début de mise en place du chantier. Après un intermède du à des causes diverses, reprise des activités, à la suite de la libération (inespérée) d'une place sous le hangar de Nautique Sèvres. Toujours pas de bois of course.

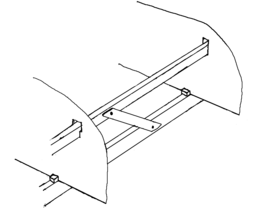

Pour régler l'aplomb du chantier, j'ai trouvé assez pratique

d'utiliser des tiges filetées de 10mm.

4 grandes tiges règlent l'écartement des bastaings, 4 petites tiges

pour régler la hauteur de chaque pied. Quand le chantier est bien

réglé, il ne reste plus qu'à clouer (ou visser) les planches

transversales pour bloquer le tout en position.

Sous les pieds, le logement de l'écrou de blocage est percé avec une mèche plate du diamètre correspondant à la taille de l'écrou. On obtient un fond de trou plat avec avant-trou pour le logement de la tige créé par la pointe de la mèche. On perce ensuite le logement de la tige, et on enfonce le boulon en force (les "coins" du boulon s'encastrent dans le bois). La tige est percée pour pouvoir la faire tourner en glissant un petit tournevis ou un clou dans le trou pour le réglage. Le tout est finalement bloqué par un contre-écrou.

03/05-04-2002 12H

Mise en place du chantier et des gabarits. Evidemment les bastaings n'étaient pas vraiment droits et il a fallu faire des encoches pour que les gabarits soient bien horizontaux (on aurait aussi pu utiliser des cales, mais j'ai une faiblesse pour les encoches).

Pour controler l'aplomb des gabarits, on m'a donné la bonne idée

de fixer des tasseaux en diagonale sur les barres d'écartement plutôt

que d'utiliser des équerres fixées sur bastaings et gabarits

08-04-2002 4H

Alignement des gabarits, suite

09-04-2002 4H

Fin de réalisation du chantier.

29-04/03-05-2002 12H

Enfin du bois ! J'ai fini par commander les petites lattes (en Sipo), et trouvé les planches de pin d'Orégon pour les préceintes et la charpente axiale.

La planche d'oregon de 52 mm a été dédoublée chez le négociant de bois (il faut une grosse scie, et même comme cela c'est dur de couper droit, il y a des zones d'une des moitiés qui ne faisaient que 19 mm). Puis les pièces ont été découpées à la scie sauteuse, et rabotées à l'épaisseur finale (15mm).

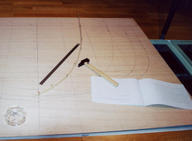

Les petites lattes et une belle planche de pin, et ce qui reste de la planche (ou à peu près), après avoir découpé et raboté les pièces de l'étrave et de l'étambot:

04-05-2002 2H

Collage de l'étrave. Mon premier "gros" collage. Cela ne s'est pas passé tout seul...

Une petite liste des choses que j'aurais du faire ou à ne pas faire:

- Pour les premiers collages, ne pas être radin avec la colle. Il vaut mieux en perdre un peu qu'être obligé d'en refaire en cours d'encollage...

- J'ai aussi sous-estimé le nombre de serre-joints nécessaires.

- Il faut mettre la colle du bon côté des pièces ... (!)

- L'idée d'utiliser un morceau de medium épais pour serrer les morceaux dessus était bonne. J'ai fait passer les serre-joints démontés à travers des trous dans le medium. Je n'ose imaginer ce que cela aurait été si je n'avais pas pu poser l'étrave sur quelque chose de stable et plan...

04/05-05-2002 6H

Finition de l'étrave, mise en place et ajustements de l'étrave et de

la quille. Çà commence à ressembler à un bateau (enfin, à mes yeux

éblouis).

06/07-05-2002 10H

Je me suis procuré 3 plateaux de chêne. Pour transporter de gros plateaux de bois (4,5 m de long, environ 80 Kg), une remorque à bateau est tout à fait adaptée. On pourrait peut-être en mettre un sur le toit d'une voiture, mais surement pas plus.

Débit des plateaux de chêne. Pas évident de choisir comment placer les pièces à découper sur les plateaux qui sont pleins de défauts (je ne sais pas si c'est toujours comme cela ou si mon fournisseur a un peu profité de ma naiveté).

| Deux des plateaux: |

|

| Un plateau qui fait déjà moins le fier...: |

|

| Le résultat (pas d'affolement, il reste d'autres bouts ailleurs!): |

|

08/09-05-2002 4H

Collage des tasseaux formant le tableau. J'ai utilisé un morceau de medium épais et serré dessus les morceaux du tableau horizontalement et verticalement, avec des tasseaux, ficelles tordues, serre-joints, etc... Mais j'ai oublié de prendre une photo. J'essaierai d'y penser pour la dérive ou le safran qui sont faits avec la même méthode.

13-05-2002 2H

Découpe du tableau, puis assemblage de la charpente axiale sur le chantier: tableau, étambot, quille, étrave.

14-05-2002 3H

Collage de la quille sur l'étrave et du tableau sur l'étambot. Jeté un coup d'oeil aux formes avec une latte souple et réfléchi un peu à la méthode à employer pour équerrer la quille et le tableau, sans conclusion pour le moment.

15-05-2002 4H

Installé quelques anneaux et ficelles pour plaquer la quille sur les gabarits. Je ne connais pas la méthode "officielle" pour obtenir un moyen de fixation provisoire qui ne gènera pas le démoulage. Là, les ficelles qui tirent la quille vers le bas sont fixées en bas des gabarits, et il n'y aura passer le bras et couper. J'ai vissé de touts petits crochets dans la quille pour accrocher les ficelles.

Début du brochetage des préceintes. Mise en place d'une bande de contreplaqué pour le tracé de la courbe du livet.

Je suis allé chercher quelques bastaings de sapin du nord pour pouvoir attaquer les espars en cas de blocage sur la coque

16-05-2002 6H

Equerrage d'une moitié du tableau et d'une partie de la quille.

Pour équerrer le tableau, j'ai tracé sur chaque couple la position approximative de la préceinte, puis, sur le tableau et les 3 derniers couples, j'ai fait une marque tous les 5 cm (en partant de la préceinte), jusqu'à la quille. Cela permet ensuite de positionner une latte en la faisant arriver sur le tableau avec l'angle correct.

J'ai fait le gros de l'équerrage avec une vastringue, et un ciseau pour la partie du bas où on est en bois de bout et où la vastringue a du mal à passer. Par contre, la quille est relativement peu courbée, et j'ai pu la travailler au rabot.

Tout cela prend du temps, mais c'est un vrai plaisir d'utiliser les outils à main, surtout en comparaison du bruit infernal d'un rabot électrique !

17-05-2002 5H

Fin du rabotage du tableau, de la quille et de l'étrave. Le bateau est maintenant prêt pour recevoir le bordé (enfin, je pense ...).

23-05-2002 3H

Brochetage et découpe d'une préceinte. Quelques craintes pendant le tracé, parce que la bande de contreplaqué utilisée (conformément au manuel) n'a pas l'air rigide verticalement pendant qu'on la met en place, ce qui ôterait tout sens au report des points. Mais en fait, une fois plaquée sur les gabarits, ou à plat au sol (quand elle ne peut plus se tortiller), rien ne bouge plus, et la courbe de livet a apparemment été reportée de manière satisfaisante.

Comme la planche d'oregon n'était pas assez longue, il reste encore a tracer et découper une deuxième partie (beaucoup plus courte), et à scarfer les deux. Les dimensions (26x480) de la pièce de bois qui serait nécessaire pour faire une préceinte d'une pièce sont peu courantes en pin d'oregon.

29-05-2002 6H

Découpe de la deuxième préceinte et préparation des scarfs. Les scarfs ont été faits au rabot manuel, sans grande difficulté vu la faible largeur des pièces. Reste à voir ce que cela donnera après collage.

Petite inquiétude sur une des préceintes qui a tendance à se fendre au cintrage (le bois a un fil bizarre dans cette zone). Je vais essayer de recoller la fente à l'époxy.

03/05-06-2002 6H

Collage des scarfs et mise en place puis collage de la première préceinte.

Malheureusement, la 2ème préceinte a encore cassé, juste à côté du collage réparant la première cassure. Je vais donc devoir la couper et scarfer un morceau sain pour remplacer la partie avant.

11/12-06-2002 4H

Scarf de la préceinte cassée, et mise en place. Ouf, çà tient !

18-06-2002 2H

Petits ajustages sur les préceintes

Note importante pour les préceintes: il faut que les deux préceintes soient solidement bloquées vers le bas par des cales robustes au niveau de chaque gabarit: mon calage était insuffisant, et une des préceintes est descendue de 15-20 mm en arrachant son unique cale, je ne m'en suis aperçu qu'au milieu de la coque. Ce n'est pas dramatique, mais facile à éviter, donc tant qu'à faire...

19-06-2002 3H

Mise en place et collage de la premiere latte. 3H pour une latte, ce n'est pas terrible, mais nous avons beaucoup réfléchi!

La latte est ajustée sur la précédente (la préceinte en l'occurrence), puis des avant-trous sont percés tous les 15cm avec un foret de 1.5mm (c'est difficile de clouer sans avant-trou dans les lattes en Sipo), les clous sont mis en place (enfoncés sans dépasser dessous), puis la latte est encollée, fixée aux gabarits avec des serre-joints (pas très serrés, c'est juste pour qu'elle ne se promène pas pendant le clouage), et enfin on finit d'enfoncer les clous. Je craignais le pire, mais en fait cela se passe tout seul.

Il suffira d'améliorer le rythme, sinon on y est encore dans 2 ans...

Finalement, j'utilise des clous galvanisés, pas Inox. C'est beaucoup plus facile à trouver, beaucoup moins cher et aussi plus facile à utiliser (ils se tordent moins). J'espère que cela tiendra raisonnablement dans le temps. Normalement, cela ne devrait pas poser de problème puisqu'ils sont complètement noyés dans le bordé, qui est lui même imprégné à l'époxy. Si l'humidité pénètre au coeur du bordé, il y aura sans doute d'autres soucis à se faire que la corrosion des clous (les joints de colle epoxy n'aiment pas du tout la dilatation du bois qui gonfle à l'humidité). Rendez-vous dans 20 ans pour le résultat de l'expérience...

24/25-06-2002 4H

Deux petites lattes de plus. Que c'est lent!

26-06-2002 4H

Des ptites lattes, des ptites lattes, toujours des ptites lattes. Aujourd'hui deux ptites lattes, mais j'ai perdu du temps à regarder le copain qui démarrait sa machine à vapeur...

01/07-08-2002 16H

Je suis maintenant descendu à 1H30 par latte. On doit pouvoir faire encore mieux... 7 lattes posées sur chaque bord.

31-08-2002 4H

01-09-2002 6H

Pour changer un peu des petites lattes, j'ai décidé d'attaquer le gréément.

J'ai façonné la vergue à partir d'un carré 60x60 extrait d'un bastaing de sapin du nord. En théorie c'est mieux de faire les espars en 2 moitiés collées dans la longueur (pour diminuer les tendances à bananer et alterner les positions des noeuds), mais on verra bien.

J'ai employé la méthode classique: découpe de la forme à la scie à ruban (la vergue s'affine vers les extremités), puis tracé et rabotage en section octogonale, et mise en forme finale.

Pour tracer les arêtes de l'octogone, j'utilise, sur les indications du livret de construction de François Vivier, un trusquin diviseur, fait d'une petite planchette traversée à chaque bout par une tige ou clou vertical, et au point adéquat (0,293 x la distance entre les bords intérieurs des clous) par un crayon ou pointe bic. On appuie les clous sur les bords du bout de bois carré d'origine, on fait défiler, et le crayon trace un trait là où devra s'arrêter le rabot. Tout cela a l'air bien compliqué pour pas grand chose (on pourrait calculer directement la distance du trait), jusqu'au moment ou vous réalisez que cela marche aussi pour une pièce conique, puisque la proportion est respectée (à une petite approximation près) même quand la section du bout de bois varie.

Prochaine récréation: le mât, dès que j'aurai mis la main sur les bouts de bois qui vont bien !

02-09-2002 3H

Une petite latte de plus. Depuis quelques temps j'utilisais une balance (type balance électronique de cuisine) pour doser résine et durcisseur de l'époxy, mais sa précision m'inquiétait un peu (par exemple, le poids du mélange était assez régulièrement différent de la somme des poids des composants, ce qui est un peu étrange). Donc j'ai remplacé la balance par des seringues 20 et 60 mL achetées en pharmacie, cela ne coûte pas grand chose et cela m'a l'air nettement plus fiable.

Le seul problème de la méthode est que le durcisseur corrode assez sensiblement sa seringue (la 20mL) et qu'il faut la changer au bout de quelques utilisations.

L'un dans l'autre, j'ai été très satisfait de la méthode 'seringues', que j'ai conservé par la suite, je vous la conseille.

J'utilise environ 70 mL de mélange époxy par latte.

03/05-09-2002 6H

Les lattes commencent à être pas mal tordues à l'arrière, et j'avais du mal à placer le serre-joint au tableau. J'utilise maintenant une bride métallique placée au bon endroit pour tirer droit (et que je peux déplacer rapidement en refaisant deux trous). Pour installer la chose, il faut faire des trous nettement plus gros que les tiges et mettre une grosse rondelle derrière, comme cela la direction peut s'ajuster. Simple et efficace.

06/26-09-2002 22H

Il y a maintenant 20 lattes de chaque côté, et la zone à border commence à sortir du bouchain (la zone très courbe entre les parties horizontale et verticales de la coque) donc les choses deviennent un peu plus faciles, sauf à l'avant, où les lattes sont fortement vrillées entre le dernier gabarit et l'étrave.

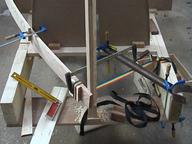

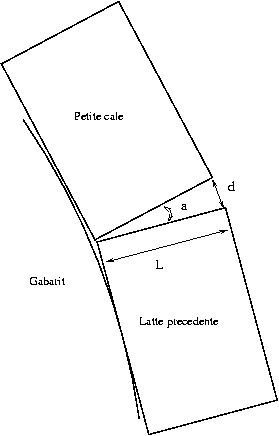

J'ai trouvé un bon truc (notre président de club bien-aimé me l'a soufflé) pour l'équerrage des lattes, beaucoup plus facile qu'au rabot et à la main. Je le fais maintenant avec une ponceuse lapidaire, dont le plateau a été un peu bricolé pour que l'inclinaison soit réglable facilement (cf photo ci-dessous). Cela ne va pas beaucoup plus vite, mais c'est beaucoup plus facile et le résultat est plus propre.

Le cercle de réglage d'inclinaison du plateau de la ponceuse est gradué en degrés. Avec des lattes de 15 mm, la formule magique est a = 4 x d, où a est l'angle en degrés et d l'ouverture de la fente avec la latte précédente, mesurée en posant une petite cale sur le gabarit. Donc pour 1mm d'ouverture le plateau de la ponceuse est réglé a 4 degres, pour 1.5 à 6 degrés, etc. J'écris les valeurs en degrés sur la face de la latte qui sera visible pendant le ponçage, et il n'y a plus qu'à faire défiler la latte en ajustant l'inclinaison de temps en temps.

Il est bien évident que tout cela n'est pas d'une très grande précision (en particulier la mesure de l'écart et le réglage du plateau), mais l'un dans l'autre, ça ne marche pas mal.

Justification de la formule magique: le (petit) angle en

radians est égal à d/L à peu de choses près.

Donc l'angle en degrés est d/15 x 180/pi = 3.8 x d -> 4 x d.

Question temps, je mets toujours entre 1h1/2 et 2 heures par latte.

30-09-2002 2H

Entre deux lattes, j'ai acheté un madrier (75x225x5400) de sapin du nord pour faire le mât. Il a été coupé en deux à la scie à ruban (il y a quelques jours), et aujourd'hui j'ai collé les deux morceaux. Rien à signaler, c'est plus facile que de coller les lattes. Reste à le mettre en forme, il y a pas mal de bois à enlever.

01->15-10-2002 13H

Rabotage du mat, il a maintenant en théorie une section à 16 faces (en théorie, parce qu'après la version 'octogone', les choses ont tendances à se brouiller un peu). Encore un peu de fignolage au rabot et de ponçage (une bonne occasion de faire un peu trimer les copains) et il aura une section à peu près ronde.

17-10/06-11-2002 13H

Les lattes sont de plus en plus tordues, en particulier à l'avant, et mes performances se dégradent, je mets environ 4H30 pour poser une paire. La méthode reste la même:

- Poncer les lattes précédentes, nettoyer les bavures de colle, ajuster éventuellement le portage des nouvelles lattes sur l'étrave et le tableau.

- Présenter chaque latte (babord et tribord) sur le chantier, repérer les positions de chaque gabarit, de l'étrave et du tableau. Double marque pour c5 au milieu pour repérer facilement l'emplacement de la latte.

- Marquer puis percer les avant-trous pour le clouage.

- Mesurer,au niveau de chaque gabarit, et avec une petite cale, le chanfrein qui permet à la latte de s'appliquer correctement sur la précédente compte-tenu de la courbure de la coque. Convertir en angles, marquer les angles sur la face de la latte qui sera visible pendant le ponçage.

- Passer chaque latte à la ponceuse lapidaire, en ajustant l'angle du plateau sur les indications notées à l'étape précédente.

- Placer les clous, et les faire tenir dans les trous avec quelques coups de marteau.

- Assembler les lattes à sec (sans colle) sur les gabarits, en les forcant avec les serre-joints. Cette étape n'est pas absolument nécessaire, mais il est tout de même confortable de détecter d'éventuels problèmes (par exemple de serrage) avant d'avoir mis de la colle

- Préparer l'époxy, enduire les 2 faces de latte (nouvelle et précédente) à la résine pure, ajouter la charge dans le restant de résine, déposer sur la latte précédente la colle chargée, qui a maintenant une consistence de purée .

- Placer la latte encollée, ajuster les serre-joints jusqu'à ce qu'elle soit bien plaquée, puis enfoncer les clous. Bricoler à l'avant (avec un levier pour la torsion, cf. photos) pour qu'elle veuille bien prendre la position peu naturelle qu'on lui impose.

- Répéter collage/clouage sur l'autre bord.

- Souffler.

12/15-11-2002 13H

18/28-11-2002 20H

Comme il commence à faire froid et humide, j'ai installé un petit radiateur électrique sous la coque. Avec la bâche polyane sur le bateau, l'intérieur est à 16-17 alors qu'il doit faire aux alentours de 10 degrés dans le hangar. J'ai commencé à raboter et poncer les lattes au ras du tableau. Évidemment, pour la finition ce n'est pas encore cela.

02-12-2002 5H

La quille avait profité de sa tranquillité de quelques mois pour se soulever subrepticement des gabarits. J'en ai un peu bavé pour la ramener. Je l'avais fixée au départ avec de la ficelle, c'est insuffisant, il faut le faire beaucoup plus sérieusement.

Tout le monde parle d'une prochaine crue de la Seine de type '1910'. Si cela arrivait, le le hangar serait en zone inondée. Il va falloir fouetter les esclaves pour que le bateau soit flottable et surtout imprégné à l'epoxy avant que l'eau n'arrive ! Voilà un stimulant imprévu...

03/06-12-2002 16H

09/13-12-2002 16H

08-01-2003 3H

Et bonne année à tout le monde ! En attendant la crue, il s'est mis à faire très froid (à peine au dessus du gel dans le hangar), et, avec les fêtes, je n'ai rien fait sur la coque depuis 2 semaines. En attendant que le temps se radoucisse, ou que mon rhume veuille bien guérir, j'ai collé les lattes qui forment la planche du safran

Sur la photo qui suit, on voit la presse improvisée que j'avais déjà utilisée pour le tableau arrière, réalisé sur le même principe.

Si c'était à refaire, je me munirais de quelques serre-joints suffisamment longs. La barre de serrage tirée par des ficelles tordues est assez difficile à ajuster, surtout sur une pièce très dissymétrique comme le safran, et les joints ont tendance à s'ouvrir d'un côté ou de l'autre, selon la ficelle qui tire le plus fort.

13/23-01-2003 10H

Et hop, c'est reparti pour les lattes. On approche du bout !

23/31-01-2003 8H

Paré à coller le fond ! Les gabarits ont été créés selon la méthode habituelle de brochetage (report de la forme au compas).

03-02-2003 2H

Collage des 2 planches de fond

04/06-02-2003 6H

Poncage... Ponçage... Ponçage...

17/21-02-2003 6H

Ponçage encore, et montage de l'aileron.

J'ai d'abord fait un montage à sec avec des vis de toutes les lattes à leur longueur initiale (2m40), puis j'ai installé un fil pour matérialiser la ligne finale, et j'ai coupé les bouts en trop, que j'ai récupéré pour les empiler à l'arrière de l'aileron, puis j'ai démonté le tout.

J'ai enfin remonté l'aileron en le collant. J'ai fait le collage en 3 fois parce que les lattes cintrées ont tendance à tirer très fort sur leurs copines du dessous et à ouvrir les joints. J'imagine qu'on doit pouvoir tout coller en une fois en mettant pas mal de pointes, mais j'y ai pensé trop tard...

Quant à suivre le conseil de l'architecte et à ne pas mettre de pointes dans les zones qui seront rabotées, je dois dire que je ne vois pas comment on peut faire cela, sauf à coller les lattes une par une et en utilisant des pointes provisoires que l'on enlève à chaque fois. Donc dans mon cas, l'aileron est plein de ferraille, et la mise en forme finale s'est faite à la ponceuse à bande (l'outil miracle à tout faire).

4/5-03-2003 5H

Fabrication de la fausse étrave en lamellé-collé de 10 couches d'acajou de 3mm. Pas de grosse difficulté, sinon que nous aurions du prendre un peu plus de marge sur la largeur des lamelles.

Nous avons suivi les instructions et réduit la largeur de 55 à 35 mm de la base au sommet, et l'alignement des couches n'est pas évident. Je me demande s'il ne serait pas plus simple de prendre des lames de largeur constantes et de former le résultat.

Le résultat n'est pas parfait mais c'est la première expérience avec le lamellé-collé et on fera avec.

Nous n'avons pas collé directement la fausse étrave sur l'étrave, mais interposé une couche de scotch d'emballage, ce qui permet un démontage, et une finition plus aisée de la pièce, qui sera finalement vissée et collée sur l'étrave.

6/7-03-2003 6H

Rebouchage des creux a l'epoxy chargé et ponçage encore.

10/13-03-2003 6H

Collage de la fausse étrave sur la coque, puis ajustage et rabotage de la partie supérieure à plat pour recevoir la fausse quille.

Découpe du puit de dérive: après nous être pas mal pris la tête sur cette question (découpe avant ou après assemblage de la fausse quille, utilisation d'une perceuse, comment assurer la verticalité, etc...), la découpe a finalement été faite séparément dans la quille et la fausse quille, et en utilisant une scie sauteuse, tout bonnement. Une cale de la dimension de la découpe a été utilisée pendant le collage de la fausse quille pour assurer que les deux découpes coincident parfaitement.

Puis mise en place de la fausse quille. Celle ci nous donne quelques soucis, car la pièce de chêne dont elle est faite a pris quelques libertés avec la ligne droite après sa découpe. Comme l'aileron est lui même légèrement de travers, nous avons du mal à faire coincider tout cela, en prenant en compte également la découpe du puit de dérive.

14-03-2003 3H

Ponçage encore...

16/18-03-2003 7H

Imprégnation époxy du tableau, montage/collage et ajustage de la fausse quille.

19/20-03-2003 7H

Encore un peu de ponçage autour de la fausse quille, puis imprégnation à l'epoxy de l'ensemble de la coque, 2 couches, la première diluée à 20% avec le diluant spécial Sicomin.

J'ai utilisé environ 0,6 L de résine pour la première couche, et 0,9 L pour la deuxième (0,8 et 1,2 L de mélange).

Je pense que c'est sensiblement moins que ce que les gens de Sicomin m'avaient dit (250g/m2 de mélange pour la première couche, 350 pour la deuxième), mais je ne suis pas bien sûr de la surface du bateau...

Cha brille ...

21-03-2003 2H

Démoulage ! J'ai démonté les gabarits sous le bateau après l'avoir légèrement soulevé sur des cales, et il a ensuite été très facile de le poser à côté de son chantier, à trois, et sans efforts démesurés. Cela aurait été plus compliqué s'il avait fallu le soulever au dessus des gabarits.

Ensuite nous n'avons plus eu qu'à le 'rouler' à l'endroit, en intercalant quelques rouleaux de mousse pour éviter que la coque ne s'abime

L'opération de démoulage/retournement m'inquiétait depuis le début de la construction, et en fait elle s'est déroulée sans la moindre difficulté!

25/28-03-2003 7H

Début de ponçage de l'intérieur et découpage des bandes d'acajou de 3 mm qui formeront les membrures lamellées-collées.

01/03-04-2003 5H

Ponçage, encore, et mise en place de la première membrure.

Quelqu'un qui aurait aimé le ponçage de l'extérieur adorerait le ponçage de l'intérieur, vu que c'est la même chose en plus difficile, à cause de la concavité. Dans les zones trop concaves pour la ponceuse orbitale, j'utilise une meuleuse avec un support pour abrasif scratchable et cela marche plutôt bien, mais l'absence d'aspiration fait que c'est assez salissant. Combinaison de peintre et masque à cartouches filtrantes obligatoire si on ne veut pas se replâtrer l'intérieur à neuf (et à l'époxy, version luxe).

Pour la fabrication de la membrure, la coque est protégée par un ruban adhésif, puis les plis sont encollés et cloués au travers de petits bouts de contreplaqué, qui facilitent ensuite l'arrachage des clous. C'est très facile, le seul inconvénient de la méthode est que les trous de clous restent ensuite visible sur la membrure. Pour fignoler, on pourrait coller une dernier pli maintenu par des serre-joints sur la membrure démontée, mais je pense que j'aurai la flemme de le faire. La méthode préconisée par le livret, à base de vis, ne m'a pas inspiré parce qu'il m'a semblé difficile de percer les trous à l'avance, et que je n'aime pas mettre de l'epoxy sur ma perceuse.

Avant et pendant le clouage, nous utilisons des petits gabarits avec une découpe rectangulaire de la largeur de la membrure pour empêcher les plis de glisser latéralement les uns par rapport aux autres.

06/07-04-2003 6H

Poncage

19/20-04-2003 6H

Fin du gros ponçage intérieur, et rebouchage à l'epoxy des quelques fentes entre lattes mal ajustées.

22-04-2003 3H

Ponçage de finition à l'intérieur

23/29-04-2003 10H

Préparation et lamellé-collage des autres membrures.

Pour les deux du milieu, cela va tout seul, mais vers les extrémités (en particulier C2 et C8), il est impossible d'appliquer partout les membrures sur la surface de la coque, qui ne s'y prête pas géométriquement. Dans le bouchain (la partie la plus courbée de la coque), il y a un écart d'environ 1 cm vers le centre du bateau (alors que l'autre côté de la membrure est plaqué sur la coque).

C'est curieux, je n'ai jamais vu mentionner cette difficulté, mais je pense que c'est inévitable à moins d'utiliser des membrures en caoutchouc, ou d'accepter qu'elles soient fortement dévoyées.

Je pense coller des plis supplémentaires dans cette zone, et les tailler (poncer) pour épouser la forme de la coque.

02-05-2003 3H

Ponçage des membrures lamellées.

05/09-05-2003 15H

Membrures: C1, imprégnation C5 C6. Collé des plis supplémentaires dans le bouchain pour C7 et C8 pour ajuster la membrure à la coque. Les photos qui suivent montrent C8 avant et après correction. La membrure n'est toujours pas parfaitement ajustée (ce serait difficile), mais l'écart a été bien réduit. Rebouchage des trous de clous, etc... etc...

Je pense qu'une partie des difficultés avec le lamellé vient du fait qu'on est obligé de prendre un peu de marge en largeur pour tenir compte du rabotage final, ce qui rend plus difficile l'ajustement à la coque.

Cette méthode de fabrication des membrures est plutôt fastidieuse. Je crois que si je devais recommencer un jour, j'essaierais la méthode 'ployées à la vapeur'. La difficulté étant de trouver le bois adéquat en région parisienne...

12-05-2003 5H

Poncé la dernière membrure (C9). Imprégnation époxy des membrures.

13-05-2003 5H

Nettoyage intérieur coque, débits pour plats-bords et serres.

14/16-05-2003 9H

Imprégnation intérieure. Scarfs sur plat-bords.

21-05-2003 3H

Rivetage de la première membrure. J'ai interposé du sicaflex entre la membrure et la coque.

Nous utilisons une tête de masse comme 'tas', un marteau et une bouterolle de l'autre côté. Il est impératif d'être au moins 2 à travailler.

Apres les premiers rivets, la méthode s'améliore et le rythme s'accélère. On devrait arriver à riveter une membrure en environ 2 heures.

Du point de vue esthétique, je pense que j'aurais du choisir des rivets un peu plus fins.

27/31-05-2003 7H

2ème membrure, et confection des flancs du puit de dérive: débit de tasseaux de pin d'orégon et de chêne pour les flancs et les montants, puis collage des flancs sur la presse décrite plus haut à propos du safran. Reste à assembler le tout.

2/4-06-2003 8H

Rivetage de 5 autres membrures. L'opération s'accélère avec l'expérience des exécutants, les dernières ont été posées en 1 heure.

Dans l'ensemble, pas de grosse difficulté pour le rivetage, juste quelques remarques:

- Pour faciliter l'opération, il faut deux tas et deux marteaux. C'est très fastidieux d'échanger tas et marteau entre l'enfoncement du clou et le rivetage proprement dit.

- En plus de la bouterolle, il est bon d'avoir un chasse clou ou équivalent, avec une tête adaptée à la tête de rivet, pour pouvoir bien enfoncer celle ci au ras du bordé.

- Il est souhaitable que les rivets ne soient pas trop longs, sinon il faut couper plusieurs fois pendant l'enfoncement de la coupelle (le trou de la bouterolle a une profondeur limitée), et cela fait perdre beaucoup de temps.

- Il faut une bonne pince coupante, les coupes peuvent être pénibles à la longue (au passage, si vous constatez qu'environ un rivet sur deux est difficile à couper, vérifier donc que votre pince coupe aussi bien des 2 côtés, ce n'était pas le cas de la mienne, et j'ai maudit les rivets pendant longtemps avant de trouver le problème).

06-06-2003 1H

Pose de la dernière membrure.

09-06-2003 4H

Pose du premier pli d'un des plats-bords. Le tasseau est fortement entaillé au niveau des têtes de membrure (qui viennent s'encastrer dedans), et cela fait assez peur au moment du cintrage, mais rien n'a cassé. Les ajustements sur l'étrave et le tableau demandent un peu de patience. Il est je pense à peu près impératif d'être deux. Il faut également beaucoup de serre-joints (au moins une vingtaine).

11/13-06-2003 8H

Préparation du deuxième pli plat-bord tribord. Nettoyage des bavures de sicaflex autour des membrures. Fini et assemblé (à sec) les pièces du puit de dérive.

17/19-06-2003 6H

Collage du premier pli du plat-bord babord. Finitions sur le puit de dérive.

17-07-2003 4H

Préparation et mise en place de la première serre bauqière.

03/05-09-2003 11H

Collage des deuxièmes plis des plats-bords. Démontage et scarf sur la serre qui a profité du mois d'août pour casser dans une zone de forte courbure... Mise en place de la 2ème serre, gabarits du ponté avant, ponçages et bricoles diverses.

8/10-09-2003 4H

Recherche de planches de pins pour bancs et planchers. Pas si facile qu'on aurait pu l'imaginer... Découpe et mise en place du ponté avant.

11-09-2003 4H

Perçage des trous pour le vissage du puit de dérive. L'opération est un peu délicate car les trous ne sont pas droits. Nous avons réalisé un gabarit en CP à partir d'un dessin en coupe, puis percé une cale en utilisant le gabarit. La cale percée a ensuite été utilisée pour guider le perçage des vrais trous, qui s'est déroulé sans problème.

Sur la photo, la tige filetée n'est là que pour montrer le trou!

14/17-09-2003 3H

Préparation finale et collage du puit de dérive.

18/26-09-2003 8H

Bricolages divers: imprégnation des plats-bords, de la dérive et du safran. Achat de bois (encore!). Découpe des cloisons avant et du banc central.

30-09-2003 2H

Travail sur le caisson avant.

1/3-10-2003 6H

Façonnage et mise en place du plancher avant.

9-10-2003 2H

Plancher avant encore (rivetage).

15/20-10-2003 9H

Collage des cloisons et ponté avant, et vernis du plancher. Été chercher la voile chez le voilier ! Préparation des pièces pour le plancher arrière.

21-10/25-11-2003 20H

Ou là là. Je me suis un peu laissé aller sur la mise à jour du site ! Pendant le mois, nous avons fini le ponté avant, et réalisé le volume arriére, cloison et ponté. Ne reste plus qu'à coller la cloison à la coque et à visser le ponté dessus. Tout cela est assez fastidieux à cause des ajustages un peu délicats (rien de droit nulle part), mais sans réelle difficulté.

26/28-11-2003 8H

La chambre arrière est maintenant complète, reste quelques finitions et l'assemblage final (après remplissage avec des pains de mousse). Nous avons aussi commencé à fabriquer les petites pièces d'accastillage: taquets etc...

04-12-2003 2H

Decoupage de pains de mousse pour remplir le caisson avant. C'est difficile et pas tres agreable.

04/08-12-2003 6H

Assemblage du plancher central. J'ai encore des doutes sur la manière de fixer le plancher à la coque. La méthode indiquée dans le livret (boucle de sangle et coin) ne me paraît pas très pratique.

Le découpage des blocs de mousse pour la chambre arrière est assez facile, mais à l'avant, c'est un cauchemar, très difficile d'adapter/découper les pains de mousse à la forme de la coque de manière à ne pas laisser trop de vide.

Et vernissage des planches du ponté arrière. Fait dans mon garage car la saison froide est revenue sous le hangar.

01/22-01-2004 12H

Principalement poncages, impregnations et vernissages divers, et peinture des caissons.

22/28-01-2004 8H

Montage des ferrures du safran. Collage de 3 planches pin pour la barre (je n'ai pas de tasseau assez gros). Ponçage.

29-01-2004 3H

Façonnage de la barre. Tracé approximatif à partir du schéma dans le dossier, sciage à la scie à ruban, et ajustages finaux à la ponceuse. Reste à percer la fente pour le safran.

1/3-02-2004 4H

Ponçage encore, vernissage planchers, et première couche de vernis polyuréthane à l'intérieur de la coque. J'utilise du vernis 'marine' brillant Syntilor.

5-02-2004 3H

Ponçage du mat, façonnage et collage du rakenn pour le passage de la drisse en tête de mat. Inquiétude sur la première couche de vernis qui n'a pas l'air d'avoir complètement durci par endroits (j'ai remis le chauffage dans la bateau en espérant que cela améliore les choses).

6-02-2004 1H

Ponçage mat et vergue encore.

7/12-02-2004 8H

Vernis interieur coque.

15/20-02-2004 8H

Vernis divers, barre, fixation plancher arrière.

01-03-2004 3H

Petits collages divers. Montage porte coffre arrière.

02-03-2004 2H

Fixation plancher avant. Ponçage safran.

03/05-03-2004 8H

Montage tolet d'etrave et passage d'amure dans le ponté avant. Ebauche de la deuxième paire d'avirons.

Fabrications des courbes de bancs. Je vais ajouter une paire de courbes similaires à celles des bancs sous le ponté avant, pour renforcer sa liaison avec la coque. Rien de particulier à signaler, tout cela est découpé dans des chutes de chêne de 22

Vernis divers, etc, etc... Il n'y a presque plus rien à faire, mais ça prend beaucoup de temps :)

8/12-03-2004 10H

Suite travail sur 2eme paire d'avirons. Vernis des courbes et autres petites pièces. Début de rivetage/vissage des courbes.

15/19-03-2004 6H

Mise en place des courbes de bancs et équerres de tableau, divers.

22/27-03-2004 5H

Supports inferieurs pour les tolets. Ponçage et vernis barre. Rivetage des courbes de banc. Taquets d'écoute ...

Début du matelotage: épissures et coutures sur drisses et écoute, confection d'un rocambeau en châtaigner.

Ça n'a pas l'air très solide, mais ce n'est pas une pièce vraiment critique, on verra bien, et il sera toujours temps d'acheter un beau rocambeau en bronze chez Icarai. C'est sans doute le seul morceau du bateau sans époxy, ça fait tout drôle de travailler avec de la ficelle et des bouts de branche...

On peut aussi constater que le gréement a fait une incursion dans le salon...

30/31-03-2004 6H

Stratification d'une couche de tissus de verre sur la coque sous la ligne de flottaison

01/08-04-2004 12H

Finitions stratification: poncage, nettoyage quille, epoxy.

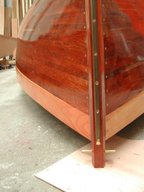

Pose des ventrières et d'une protection en polyéthylène sous la quille (c'est le matériau utilisé pour les planches à découper, ça s'achète en plaques, par exemple chez Weber Métaux rue de Poitou à Paris). Pose d'une bande molle sur l'étrave.

Sur la photo, on voit également le demi-rond de laiton qui a été utilisé ensuite pour protéger l'étrave.

26/30-04-2004 7HDernier ponçage et peinture des oeuvres vives (à la peinture pour sols). Collage avirons. Vernis exterieur coque. |

|

|

3/7-05-2004 10H

Vernis extérieur coque. Je n'étais pas content du vernis (Syntilor type marine), qui n'est pas devenu très dur et ne s'est pas parfaitement tendu, mais d'une part, c'est peut-être de ma faute, je suis un sous-doué du ponçage et du pinceau, et d'autre part, rétrospectivement et trois ans après il résiste très bien aux mauvais traitements (j'ai corrigé le texte initial qui était trop critique, et je précise que c'est purement spontané, Syntilor ne s'est pas manifesté ...) . Travail sur les avirons, retournement.

8/15-05-2004 20H

Coup de collier final, et maintenant il faut qu'il sorte ! Ça m'a pris comme une envie pressante et je l'ai extrait tout seul. Il a fallu déplacer la scie et la dégauchisseuse, et j'ai été surpris de la facilité avec laquelle on peut déplacer ces grosses machines en les faisant rouler sur deux bouts de tuyaux en fer. Une fois les machines déplacées, le bateau a accepté de glisser vers la sortie sur sa bande molle en polyéthylene, qui glisse raisonnablement bien sur des cartons d'emballage (il faut tout de même soulager le tableau arrière avec la cuisse, mais c'est facilité par son angle et cela se fait sans effort sur le dos.

Et le samedi 15 mai 2004 c'est enfin la mise à l'eau

Pour se donner une idée des coûts, les comptes.